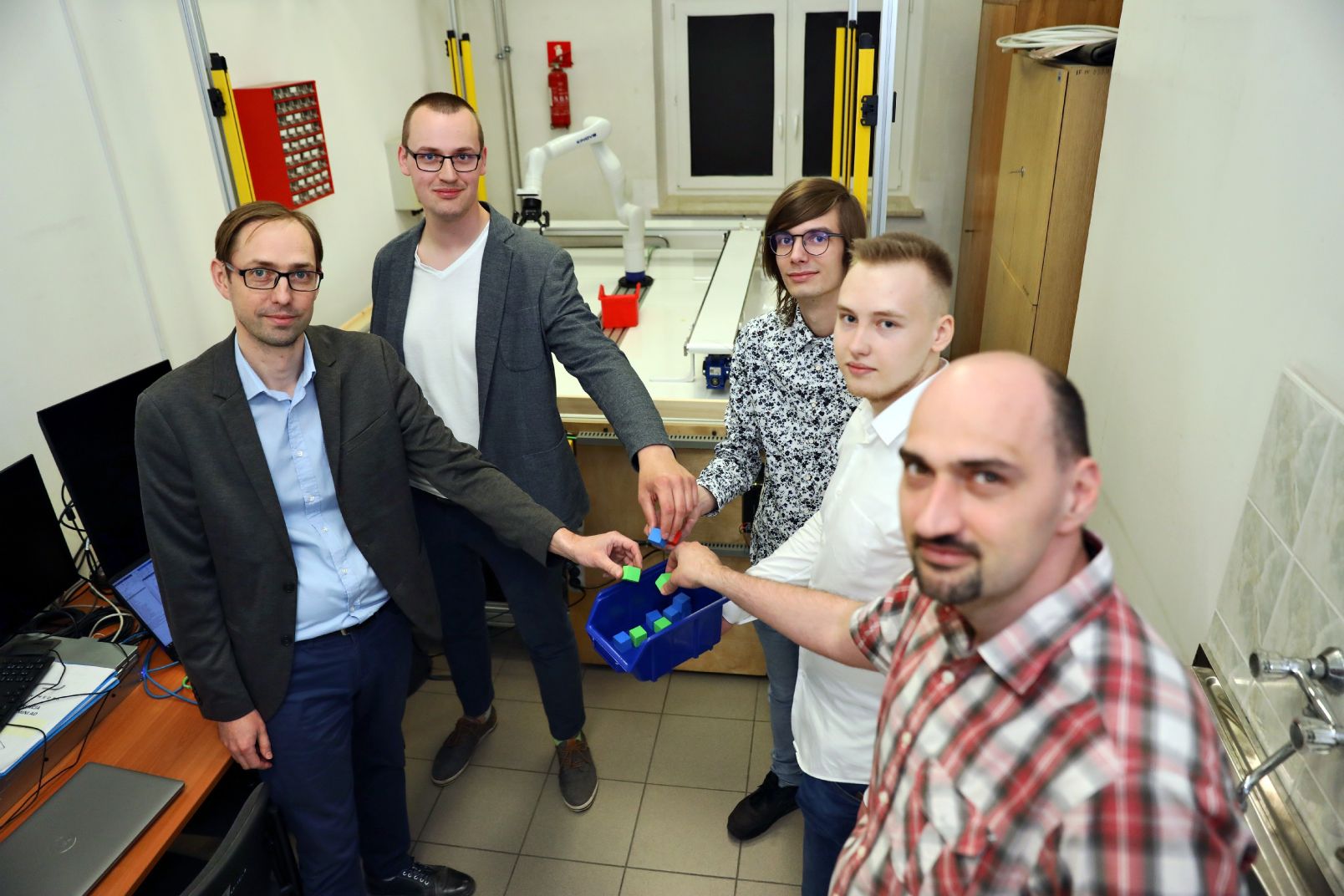

![obrazek: Naukowcy z Instytutu Nauk Technicznych UMK zbudowali mini linię produkcyjną i sprawdzili, jak usprawnić pracę robota [fot. Andrzej Romański] Naukowcy z Instytutu Nauk Technicznych UMK zbudowali mini linię produkcyjną i sprawdzili, jak usprawnić pracę robota](http://www.umk.pl/wiadomosci/serwisy_wp/zdjecia/26064/srednie.jpg)

Oszczędność energii oraz zwiększenie wydajności - naukowcom z Instytutu Nauk Technicznych UMK, dzięki algorytmowi inspirowanemu naturą, udało się usprawnić działanie ramienia robota pracującego na liniach produkcyjnych.

Wykorzystywanie robotów mobilnych czy ramion robota w wielu obszarach przemysłu nie jest dzisiaj niczym nadzwyczajnym – to wręcz powszechna praktyka. Często używane są np. przy paletyzacji towarów na liniach produkcyjnych. Ze względu na swoją wydajność są w stanie obsłużyć więcej niż jedną linię.

- Większość ich prac jest związana z wykonywaniem zaprogramowanego ruchu w określonej kolejności. Ruchy mogą być wyzwalane przez czujnik optyczny wykrywający np. nowy przedmiot dostępny do odbioru – tłumaczy mgr inż. Rafał Szczepański z Wydziału Fizyki, Astronomii i Informatyki Stosowanej UMK. – Sytuacja staje się nieco bardziej skomplikowana, gdy w tym samym czasie jest dostępny więcej niż jeden przedmiot. W takim właśnie przypadku właściwa decyzja o wyborze odpowiedniego elementu z kilku linii produkcyjnych wpływa na ogólną wydajność całego procesu.

Analizowana sytuacja wyglądała następująco: jedno ramię robota paletyzuje przedmioty z trzech niezależnych źródeł na dwóch liniach produkcyjnych, na których elementy pojawiają się cyklicznie oraz przez robota mobilnego, który dostarcza przedmioty w czasie zależnym od zaplanowanej trasy, tj. niecyklicznie. Naukowcy przeprowadzili szereg prób z zastosowaniem intuicyjnych zasad wyboru jednego z dostępnych elementów, stosując różne założenia oczekiwanych efektów pracy robota. Okazało się, że opierając się na intuicji uzyskanie bardziej złożonych założeń jest bardzo trudne.

Na tym właśnie aspekcie postanowili skupić się naukowcy z Instytutu Nauk Technicznych, jednostki Wydziału Fizyki, Astronomii i Informatyki Stosowanej, na bazie której na UMK rozwija się Centrum Nauk Technicznych. Mgr inż. Rafał Szczepański, dr inż. Krystian Erwiński, mgr inż. Mateusz Tejer, inż. Artur Bereit oraz sprawujący nad młodymi badaczami nadzór merytoryczny i naukowy – dr hab. inż. Tomasz Tarczewski, prof. UMK – zbudowali na WFAiIS minilinię produkcyjną i sprawdzili, jak usprawnić pracę robota. Efekty i wyniki swojej pracy opisali w artykule "Optimal scheduling for palletizing task using robotic arm and artificial bee colony algorithm", który już wkrótce zostanie opublikowany w uznanym przez specjalistów w tej dziedziny czasopiśmie "Engineering Applications of Artificial Intelligence".

Chodziło nam o to, by jedynie na zasadzie algorytmu decyzyjnego robota, czyli nie zmieniając jego ruchów, nie przestawiając go, a już tym bardziej nie przebudowując całej linii produkcyjnej, sprawić, by praca przebiegała bardziej wydajnie – wyjaśnia mgr inż. Rafał Szczepański, pierwszy autor artykułu. – Na podstawie aktualnych odczytów robot "ma zdecydować", po który element "opłaca" mu się w danej chwili sięgnąć.

Badaczom zależało nie tylko na tym, by spaletyzować jak najwięcej przedmiotów z linii produkcyjnych oraz by zrobić to jak najszybciej, miały być one także równo rozłożone w odpowiednich pojemnikach. Nie mniej istotne było również jak najmniejsze zużycie energii. Wykorzystali do tego algorytm sztucznej kolonii pszczół wspierany przez zasady Deba. To technika optymalizacyjna, bazująca na inteligencji stada, która została zainspirowana zachowaniami, a dokładnie poszukiwaniem pożywienia przez pszczoły miodne. Model składa się z trzech zasadniczych elementów: pszczół pracujących, pszczół zwiadowców i pszczół widzów.

- Zastosowanie opracowanego algorytmu harmonogramowania zadań ramienia robota pozwala na stosunkowo intuicyjne określenie wymagań oraz dowolne ich łączenie, co przy konwencjonalnym podejściu było nieosiągalne. Ponadto, zastosowanie technik optymalizacyjnych pozwoliło na zauważalne zwiększenie wydajności procesu paletyzacji do 13 proc. większej liczby spaletyzowanych elementów w ciągu 24 godzin pracy robota - mówi mgr inż. Szczepański. - Podsumowując: zaproponowana, i zastosowana przez nas metoda znacząco poprawiła wydajność ramienia robota, a co za tym idzie wydajność całego procesu paletyzacji, obsługującego więcej niż jedną linię produkcyjną.

ul. Wileńska 7, 87-100 Toruń

ul. Wileńska 7, 87-100 Toruń